Chi abitava nelle zone di P.zza Croce, in prossimità dell’entrata di Ragusa dalla strada provinciale sp 25, ricorda bene come, fino a poco tempo fa, le giornate fossero inevitabilmente scandite dalla regolare e perpetua (almeno così sembrava) “sirena di Ancione”. Dal 2013 quel suono acuto e prolungato non solo ha smesso di riverberarsi nell’aria ma ha cessato anche di ricordarci di una eccezionale e geniale storia industriale: un enorme fatturato, giganteschi investimenti, un Cavaliere del Lavoro, 250 dipendenti in stabilimento e 70 cavatori in miniera durante il periodo di massimo produttivo, il progresso della Sicilia dagli anni ’50 in su. Ci ricordava che l’avanguardistica possibilità di viaggiare comodi su strade asfaltate era grazie a tutto ciò che ruotava attorno a quella strana, acuta e prolungata sirena…

Cosa produceva l’A. Ancione SpA? Da dove arrivavano le materie prime? Quali sono stati i loro investimenti? Come hanno fatto a realizzare quella fortuna in una Sicilia che viaggiava con il carretto? Questo studio, di cui qui si propone un abstract, prova a spiegarlo attraverso un particolare focus sul ciclo produttivo.

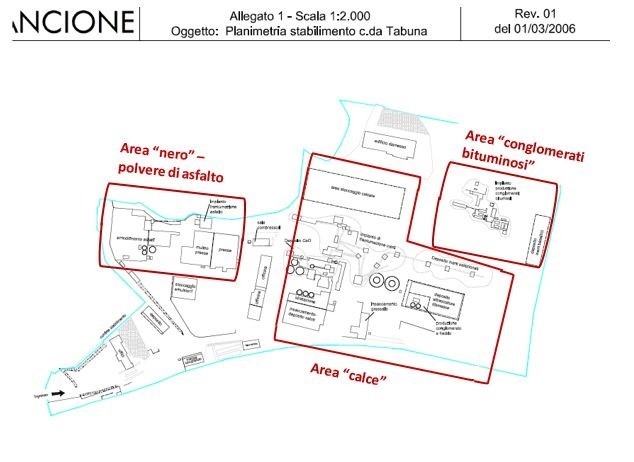

La fabbrica Ancione aveva in sé quattro grandi aree produttive:

1) le mattonelle di asfalto;

2) l’asfalto stradale evolutosi dalla cosiddetta “massicciata” alla produzione di conglomerati bituminosi;

3) il mastice, ovvero l’antenato nobile delle guaine impermeabilizzanti;

4) la calce idrata, idraulica e il pregiatissimo grassello di calce a varie stagionature.

I primi tre prodotti (eccetto la parte finale della produzione di conglomerati bituminosi) si realizzavano nell’area della polvere di asfalto denominata “Nero”.

Immagine sx – Planimetria fabbrica A. Ancione SpA e ripartizione aree produttive;

Immagine dx – Area “nero”: 1) miniera e cava; 2) frantoio Ap5; 3) arricchimento asfalto; 4) capanno “cumulo polvere arricchita; 5) essiccazione; 6) presse; 7) prodotto finale.

PARTE I. LE MATTONELLE DI ASFALTO

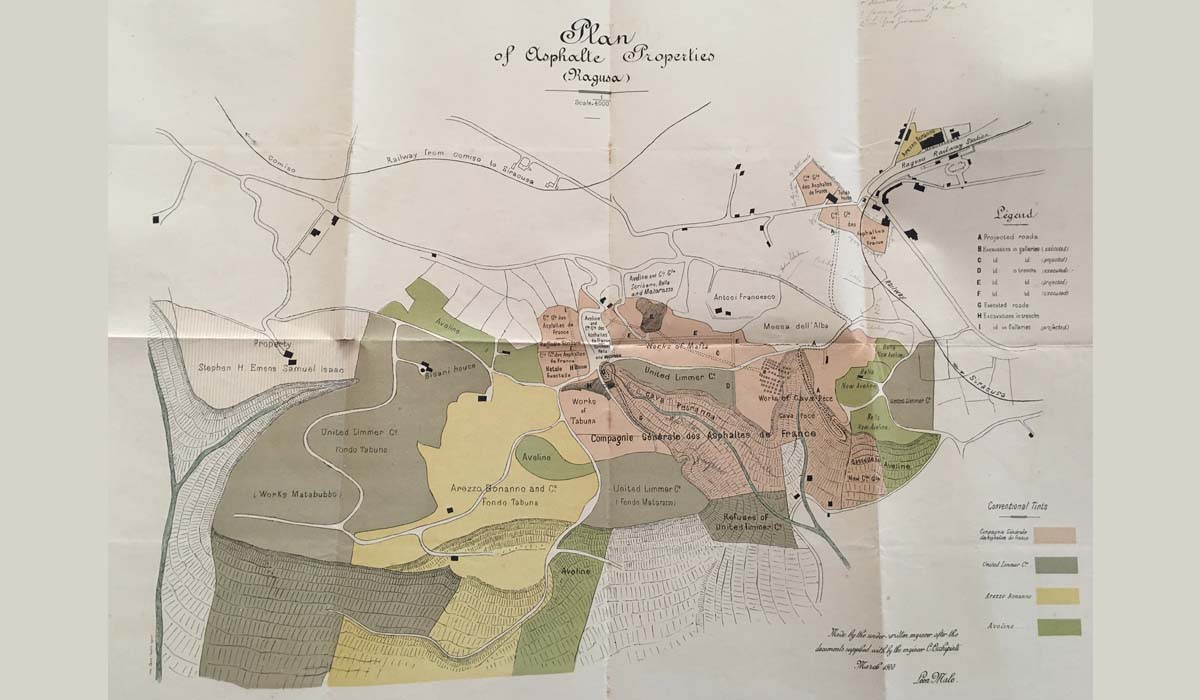

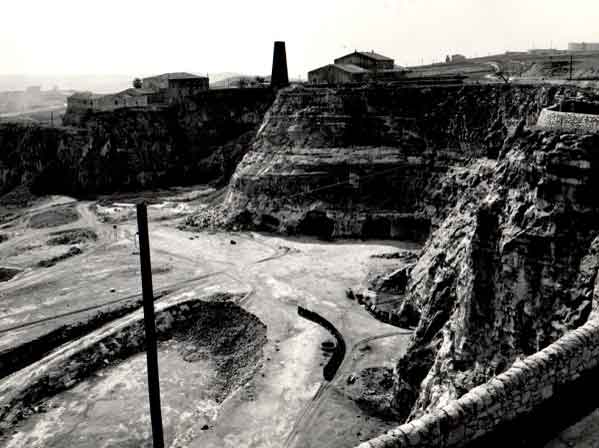

La cava a cielo aperto e la miniera

La materia prima per la produzione delle mattonelle di asfalto è stata sempre lì, come lo è tuttora; per essere più precisi dovremmo dire che essa è lì da circa 20 Milioni di anni. Non vi erano costi di produzione: la offriva la natura. Vi erano costi di estrazione: la offrivano gli uomini. La materia prima era la roccia asfaltica, localmente denominata “pietra pece”; gli uomini erano i cavatori, localmente denominati “picialuori”.

L’azienda contava, per l’estrazione della materia prima, della proprietà di una cava a cielo aperto in C.da Cortolillo e di una miniera, che si dipana in cunicoli labirintici, in c.da Tabuna. Da qui si estraeva la roccia, con mezzi manuali ed esplosivi un tempo, con escavatori e macchine movimento terra poi.

La roccia asfaltica, una calcarenite con un contenuto di bitume variabile che ne determinava non solo la diversa colorazione al livello mesoscopico (da marrone a nera), ma anche il pregio e quindi la tipologia di sfruttamento, veniva trasportata nella parte sommitale dell’altopiano ove sorgeva la fabbrica Ancione, da carri e animali da carico prima, da autocarri poi. La miniera era immediatamente sotto, la fabbrica immediatamente sopra. Anche i costi di trasporto sembravano parecchio abbattuti.

Nel suo primo arrivo allo stabilimento la roccia di dimensioni di circa 80-100 cm2 veniva data in pasto al frantoio primario, di cui è apprezzabile l’apertura sommitale, ove veniva ridotta ad una pezzatura di circa 20 cm2 e trasferita al reparto arricchimento attraverso un nastro trasportatore che si estendeva per ben 40 metri.

Il reparto di arricchimento asfalto

La roccia asfaltica veniva quindi caricata attraverso una tramoggia e trasportata in un secondo frantoio, un molino a coltelli. Questi ne riduceva ulteriormente la pezzatura, tecnicamente da ruditica ad arenitica, da ghiaia a sabbia, una sabbia “molto grossa”; infine essiccata. A seguito di indagini sul contenuto di idrocarburi naturali la sabbia veniva trattata: qualora ne risultasse povera veniva arricchita con bitume artificiale; se ne risultava ricca veniva addizionata con sabbia di calcarenite bianca. Il prodotto artificiale, stipato in quattro vasche di contenimento interrate (di capienza fino a 5 ton) ed in due silos verticali di 100 mc, mantenuto a temperature elevate affinché si conservasse allo stato semiliquido attraverso caldaie a greggio ragusano prima e a metano poi, veniva, attraverso sistema di pompaggio, dirottato verso il miscelatore Marini al quale era affidato il processo di arricchimento, necessario per soddisfare le caratteristiche meccaniche di resistenza a rottura e fisiche. La sabbia d’asfalto veniva poi lasciata raffreddare all’aperto presso il capanno “cumulo polvere arricchita”.

Reparto Mulino-Presse

La sabbia asfaltica arricchita giungeva al reparto Mulino-Presse dove veniva rimacinata per disaggregare eventuali conglomerati formatisi in fase di raffreddamento e trasferita attraverso elevatori a tazza in un imponente essiccatore verticale a quattro piani a fiamma indiretta. A dire il vero gli essiccatori erano due: in caso di malfunzionamento di uno vi era l’altro pronto all’utilizzo. La produzione non poteva arrestarsi! Al termine dell’essiccazione la sabbia asfaltica arricchita ed essiccata veniva stipata in cumuli e raccolta dalle cinque tramogge che alimentavano le cinque presse per l’ottenimento del prodotto finale: la mattonella.

Reparto Presse

È qui che si trovano le due presse rotative Dorstener e le tre presse verticali Matrix. Per quest’ultime, successivamente acquisite. Le migliori in termini di resa rimasero le Dorstener le quali, nonostante producessero due mattonelle a stampo a fronte delle otto delle Matrix, non avevano limiti in termini di efficienza poiché il sistema, completamente meccanico, non risentiva di anomalie.

La Dorstener era una pressa di tipo rotativo in cui il materiale asfaltico, (arricchito, macinato, essiccato) dai silos ove una delle tre linee delle tramogge lo aveva scaricato, ricadeva negli stampi: durante la rotazione gli stampi veniva calibrati allo spessore richiesto, ripuliti da materiale incoerente, pressati a 200kg/cm2 (circa 193 atm), e infine posizionati sul rullo che portava al carello automatizzato, il quale trasferiva i prodotti dei sei nastri trasportatori al palettizzatore e infine all’impianto di confezionamento.

Le naturali proprietà della roccia asfaltica conferivano alle mattonelle precipue caratteristiche elastoplastiche, afoniche, antisdrucciolo, antipolvere, oltre ad essere durature ed esteticamente gradevoli. Le mattonelle erano ad esempio particolarmente indicate per la pavimentazione delle fermate dei mezzi pubblici poiché in grado di assorbire in campo elastico l’azione ripetuta del carico senza determinare ormaie o irregolarità stradali.

La produzione consisteva di tre turni giornalieri, senza interruzioni; le mattonelle da 2, 3, 4 o 5 cm e le bugnate arrivarono ovunque: dalle stazioni degli autobus di Palermo (per gentile donazione al Comune) a Berlino, da Ragusa a Londra.

L’A. Ancione SpA aveva tutto! La straordinaria capacità produttiva era dettata da attrezzature all’avanguardia (dove l’avanguardia allora era la meccanica allo stato puro, decisamente migliore di quella immediatamente successiva), da copiosi investimenti (frantoi, vasche interrate di stoccaggio, silos, sistemi di pompaggio interrati, caldaie, miscelatori, essiccatori, tramogge, sei presse, nastri trasportatori in un numero eccezionale), ingegneri ed operai specializzati, grande spirito imprenditoriale, lungimiranza verso un settore in piena, inevitabile ed esponenziale crescita.

Nel 1991 l’Ancione SpA produsse e vendette 1 milione e 200 mila mq di mattonelle di asfalto. Numeri da capogiro ancora oggi!